- Desde la semana pasada ha estado en procesos de validación, junto a los otros 4 proyectos a nivel nacional, y hace unos días aprobó las pruebas técnicas para pasar a testeo con animales.

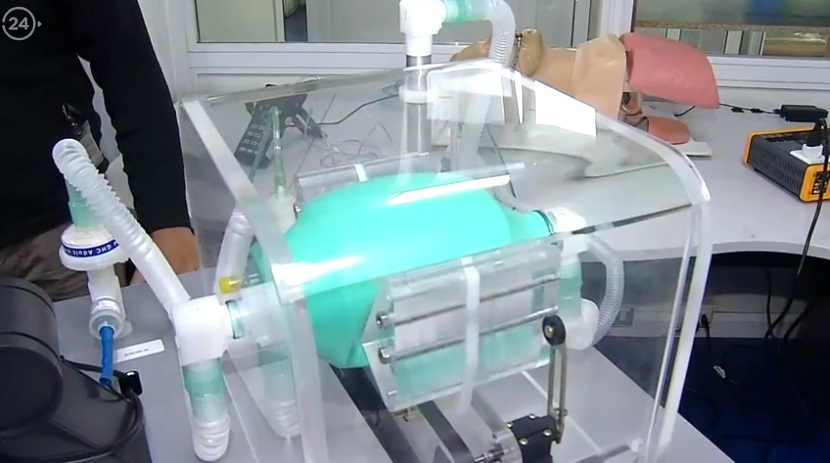

El “Aparato de Asistencia Ventilatoria Mecánica UdeC – Asmar” , uno de los cinco dispositivos seleccionados en “Un respiro para Chile” está viviendo una etapa crucial, luego de haber aprobado las pruebas técnicas exigidas para su posible fabricación. La iniciativa nacional que busca una alternativa en ventilación mecánica fue creada por SOFOFA Hub con apoyo del Banco Interamericano de Desarrollo (BID), del Ministerio de Ciencia y Tecnología, y del Ministerio de Economía a través de la plataforma Social Lab.

Desde la semana del 04 de mayo, comenzaron las etapas de evaluación para comprobar la seguridad de las cinco propuestas. La primera de ellas se llevó a cabo en la Universidad de Valparaíso, donde se sometieron a ensayos técnicos relacionados con el funcionamiento continuo por varios días para demostrar que la operación es real, siendo el dispositivo UdeC- Asmar el primero de los 5 proyectos en aprobar estas rigurosas pruebas.

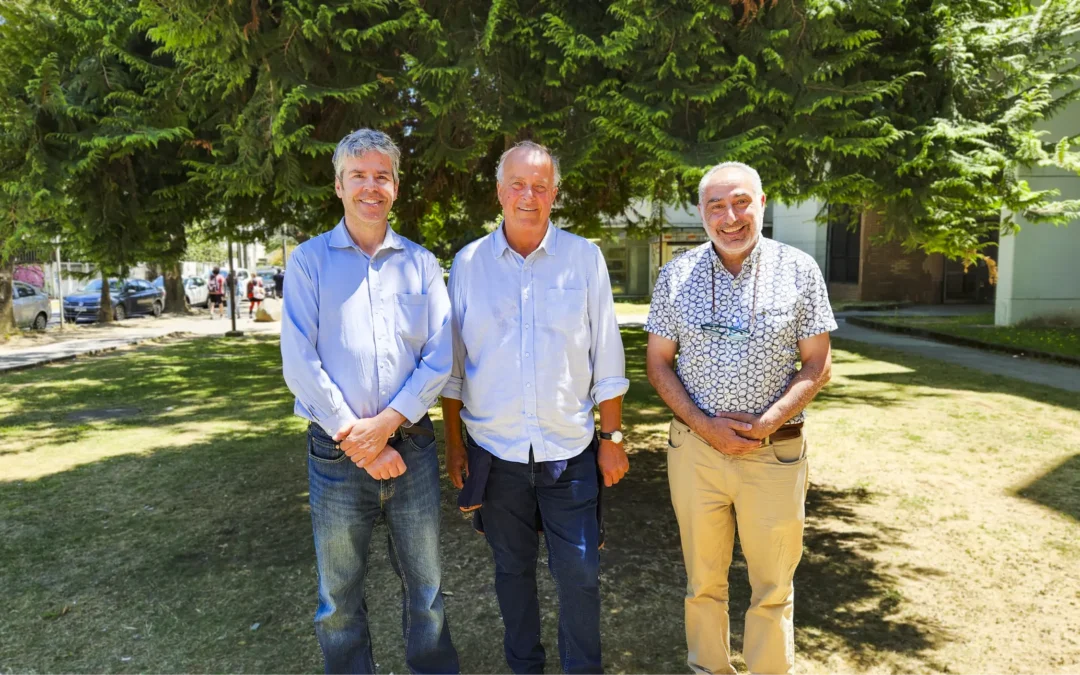

“Estamos muy satisfechos por haber cumplido con las pruebas técnicas, que fueron muchísimas, más de 450, pero sabemos que el equipo cumple con todas autorizaciones para seguir avanzando y así pasar a la etapa con animales y finalmente con pacientes. Ha sido un trabajo de semanas y semanas, entre ingenieros UdeC y profesionales de Asmar, y nos sentimos muy contentos con los resultados”, explicó Pablo Aqueveque, académico del Departamento de Ingeniería Eléctrica de la Facultad de Ingeniería, Director de Centro Industria 4.0 (C4i) y líder del proyecto.

El próximo lunes 18 de mayo viajan a Santiago para comenzar con las pruebas estandarizadas en animales, las que se realizarán en la Universidad Católica. Posteriormente, y luego de ser evaluados por un Comité de Ética se efectuarán pruebas en pacientes.

La evaluación es bastante estricta, dado que se trata de dispositivos de soporte vital, por lo que tiene que pasar por distintas etapas de validación. Y si bien en Chile no hay una Ley que obligue a hacer esto – contó Aqueveque – es lógico que tenga que pasar por revisión de especialistas para ser autorizado.

*Foto extraída de nota TVN

SEMANA POR SEMANA

*Esta entrevista fue realizada días antes de iniciar las pruebas a Pablo Aqueveque, académico de la Facultad de Ingeniería y Director del Centro Industria 4.0, quien ha colaborado con Asmar en el proyecto de construcción de un ventilador mecánico para enfrentar la pandemia del Covid -19

Recorramos parte de la historia desde sus inicios.

- Tercera semana de marzo: cuando partió el Covid-19 en Chile, Pablo y su grupo de estudiantes de doctorado y magíster comenzaron a ver las posibilidades de construir un ventilador, observando cuales eran los desafíos y algunas iniciativas que habían en distintas partes del mundo. Y mientras eso ocurría en los laboratorios de ingeniería, profesionales en Asmar comenzaron a ver que podían hacer y, de un día para otro, se comunicaron e iniciaron el trabajo colaborativo.

Pablo Aqueveque, académico y líder del proyecto desde la UdeC

“Al inicio habían estudiantes de ingeniería mecánica, electrónica, de biomédica (la mayoría). Nosotros pensamos que podíamos hacer un muy buen prototipo, pero no iba a ser aprobado si se elaborara en el laboratorio, entonces habíamos desistido de hacer algo, pero cuando nos contactamos con Asmar, que era la posibilidad de poder escalar esto, con un estándar de calidad altísimo, para después someter a un tipo de aprobación, ahí volvimos a la carga y nos pusimos a trabajar nuevamente”, explicó Aqueveque.

- Última semana marzo: desde ahí, tomando como referencia el trabajo previo, se sumó tiempo completo Enrique Germany, Ingeniero Civil Biomédico, estudiante de Doctorado, quien estaba en su fase final de estudios. A esa altura, muchos estaban trabajando en línea (desde sus casas) y solo unos pocos podían ir a trabajar al laboratorio.

“La primera semana y media de trabajo con Asmar fue de mucha ansiedad de todo el equipo, porque estábamos contra el tiempo en realidad. Esa era una de las cosas que nos tenía muy estresados a todos. La forma de poder sacar algo rápido, pero sin que perdiera calidad, sin que perdiera confiabilidad y robustez, entonces, nos estresamos bastante…. probamos distintas tecnologías, distintas formas, utilizamos planos de algunos prototipos como por ejemplo del MIT, que ha estado en todos lados. Sin embargo, era un diseño bastante preliminar, tenía muchos errores, no estaba toda la información, entonces tuvimos que reconstruir y construir algunas estrategias porque en realidad era lo que estaba puesto en internet, pero no era algo serio en realidad”, señaló el académico UdeC.

Pero, pasada el estrés propio de una tarea de este nivel, los equipos se consolidaron y pudieron salir adelante en la forma planeada.

- Segunda semana abril: se barajaron 4 o 5 soluciones distintas, prototipos muy rápidos, y finalmente tomaron la decisión de seguir por una alternativa.

*Bolsa Ambu, foto extraída nota TVN

“Nosotros, siendo bien sinceros, partimos el diseño del MIT; sin embargo, tenía bastantes errores e incompleta la información, entonces empezamos a reconstruir, rediseñamos muchas de las partes y piezas, cambiamos varias estrategias de control acerca de los motores y torques que se necesitaban para poder accionar estas bolsas AMBU”, explicó Aqueveque.

- Tercera semana abril: desarrollo del prototipo.

“Mientras estábamos haciendo todo el desarrollo, una de las cosas que íbamos insistiendo era sobre los posibles requerimientos que íbamos a tener del Instituto de Salud Pública (ISP) y de todas las otras organizaciones, cuáles iban a ser las condiciones que colocaría el Ministerio de Salud. A la tercera semana salió un requerimiento oficial sobre lo que se debe cumplir. Por ejemplo, el fabricante tiene que tener ISO 9001, requerimientos básicos de volumen, de presión, de frecuencia respiratoria, de las alarmas”, recordó Pablo.

- Cuarta semana abril: listo el prototipo funcional que cumplía con requisitos bases para crear una base tecnológica que podría seguir siendo explorada y desarrollada. Se sube a la plataforma “Un respiro para Chile”.

¿Qué diferencia este ventilador de los otros?

“Primero la robustez y confiabilidad del dispositivos que estamos haciendo y el segundo gran salto o diferencia tiene relación a la cantidad de alarmas de configuración que tiene”, comentó Pablo Aqueveque, tanto alarmas configuradas por los propios médicos como aquellas relacionadas con la operativa del aparato.

Alarmas para mayor confiabilidad

Todas las personas se comportan o reaccionan de forma distinta a un dispositivo de ventilación, y por lo tanto, tiene que ser ajustado a ciertos parámetros; sin embargo, varias horas después va cambiando las formas de adaptación del paciente. Los médicos o personal de salud deben ir evaluando cada cierto rato e ir ajustando, “por ejemplo, parten con un volumen de oxigeno de 500 ml y después se debe bajar a 400 ml, entonces se pueden colocar alarmas para que no pase de cierto volumen, como también si el propio paciente al generar una inspiración más alta en forma natural también avisa”, explicó el ingeniero UdeC.

También tiene alarmas por si se corta la energía eléctrica o si no se está respetando el sistema de control, si tiene fugas, etc.

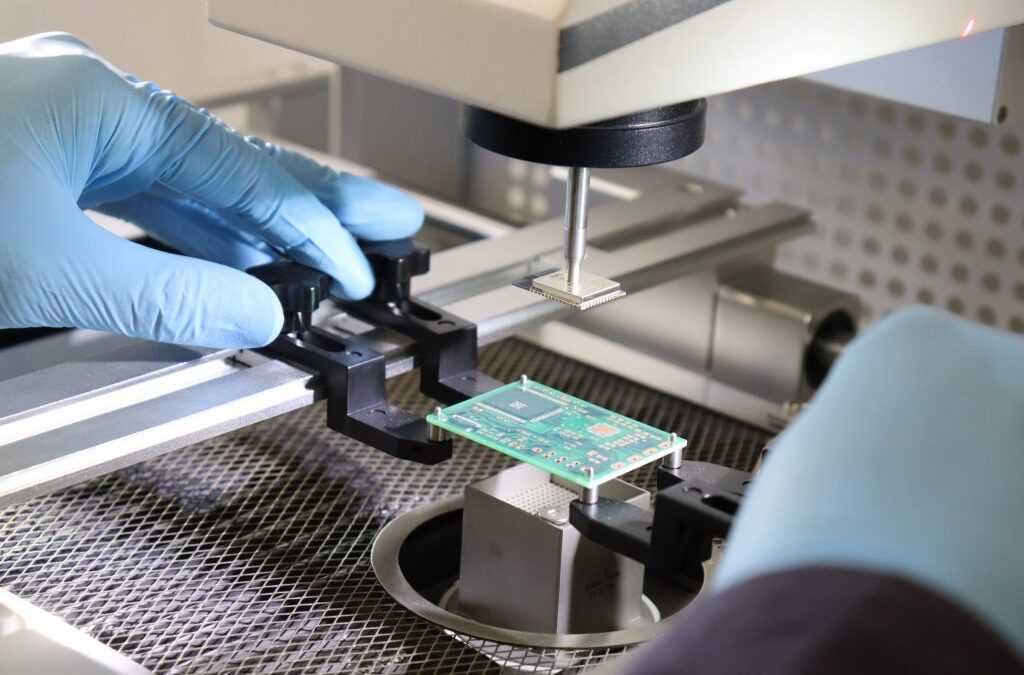

EXPERIENCIA UDEC EN DISPOSITIVOS MÉDICOS

La experiencia en el desarrollo de dispositivos médicos por docentes e investigadores de ingeniería civil biomédica ha sido un aporte muy importante. En lo últimos años, especialmente en los laboratorios de la mencionada carrera, se ha trabajado en el diseño y fabricación de varios dispositivos médicos, y por lo tanto, hay bastante experiencia en normas de seguridad y, por lo tanto, en las etapas que tienen que pasar los dispositivos médicos para salir al mercado en forma segura.

Por lo tanto, el aporte de ingeniería UdeC en este aparato de ventilación mecánica tiene relación, por un lado, con el diseño, pero también aspectos claves como mediciones de variables críticas, mediciones de presión, de flujo que está llegando al paciente. “Los ingenieros biomédicas que están participando tienen bastante conocimiento y experiencia de variables críticas y, por lo tanto, han ayudado a decidir sobre ciertos parametros, estrategias de control y diseño electrónico. Principalmente en la parte de diseños y de generación de modelos conceptuales y aterrizar esto a técnicas de control y fabricación”, puntualizó el Director del C4i.

¿Qué ha significado para ti estar involucrado en este tremendo proyecto?

“Ha sido sumamente desafiante, porque primero se hizo en condiciones bastantes complejas, vivo en San Pedro, y las primeras semanas estaba completamente bloqueado por el cordón sanitario, y llegar a las instalaciones de Asmar era un problema gigante. Los primeros días generando diseños y los enviábamos desde la casa y ese proceso iterativo entre qué funcionaba y que no, nos tenía complicados, desafiante también por la cantidad de horas dedicada a esto, altísimo… muchas horas de sueño, muchos desafíos, había días en que en vez de ir solucionándose se iban multiplicando los problemas, por lo tanto, era muy estresante y al mismo tiempo, personalmente estaba en el inicio de las clases, cerrando otros dos proyectos, presentando resultados a Corfo y otras iniciativas en paralelo, fue muy complejo”, explicó el docente de Ingeniería Civil Biomédica UdeC.

El grupo de trabajo que ha estado desarrollando el ventilador, directa e indirectamente, ha estado conformado por alrededor 30 personas, entre funcionarios de Asmar, ingenieros UdeC, diseñadores industriales, médicos del Hospital Naval de Talcahuano, médicos veterinarios UdeC y de la Facultad de Medicina de la Universidad de Concepción, entre otros.