El Centro Industria 4.0, Ci4, de la Facultad de Ingeniería de la Universidad de Concepción (FI UdeC) ha estado participando activamente en la Red Fabtec, que busca fabricar 100.000 protectores faciales, junto con la Universidad de Talca, la Universidad Austral, la Universidad de La Frontera y la Universidad Autónoma, iniciativa que comenzó a gestarse a mediados de marzo, y a la que se han sumado más universidades. ¿Cómo les ha ido con la fabricación? Bastante bien, sobre todo, porque los ingenieros UdeC están dando un nuevo paso para generar industrialmente estos elementos claves para prevenir el contagio del Covid-19.

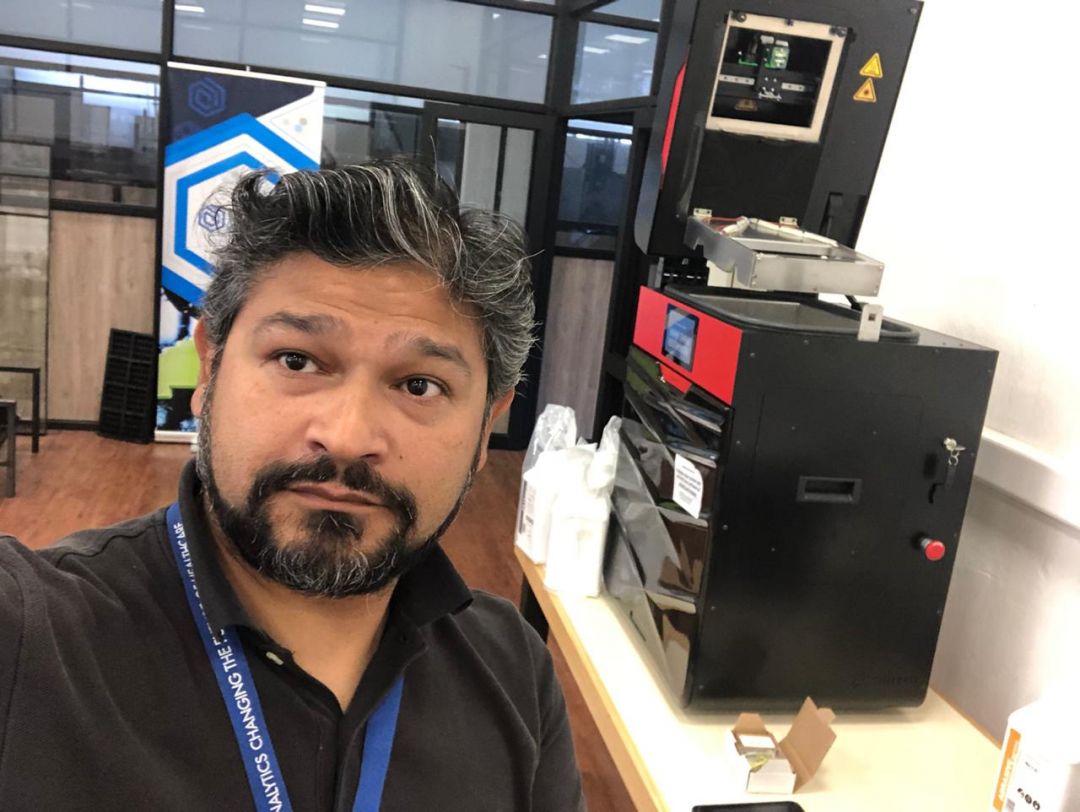

Pablo Aqueveque, Director del Ci4, junto a alumnos de magíster y doctorado de ingeniería comenzaron a trabajar en el diseño y fabricación de estos protectores en impresoras 3D. “Desde mi casa he estado fabricando y hasta ahora hemos entregado al Servicio de Salud Talcahuano, Hospital Higueras, Hospital Regional, algunos Cesfam, clínica de la cárcel, a centros del sename (coordinado por Girls in Tech), a varios lugares, incluso a la Gobernación le entregamos 80, que son los que están ocupando los carabineros, y a la Intendencia, cerca de 180”, contó el académico e investigador de la FI UdeC, y quien tiene aún material para seguir fabricando.

Pablo Aqueveque, Director del Ci4, junto a alumnos de magíster y doctorado de ingeniería comenzaron a trabajar en el diseño y fabricación de estos protectores en impresoras 3D. “Desde mi casa he estado fabricando y hasta ahora hemos entregado al Servicio de Salud Talcahuano, Hospital Higueras, Hospital Regional, algunos Cesfam, clínica de la cárcel, a centros del sename (coordinado por Girls in Tech), a varios lugares, incluso a la Gobernación le entregamos 80, que son los que están ocupando los carabineros, y a la Intendencia, cerca de 180”, contó el académico e investigador de la FI UdeC, y quien tiene aún material para seguir fabricando.

Sin embargo, y como ha salido en noticias, 100.000 es una buena cantidad, pero insuficiente para los próximos meses. Carabineros, bomberos, servicios públicos en general – y por supuesto centros de salud – necesitan mucho más que eso. “Creo que esos 100.000 deberían ser mensuales”, señala Aqueveque.

“Dado lo anterior, decidimos modificar la forma de fabricar, porque la impresora 3D es cara, lenta y los plásticos o insumos se están acabando. Como grupo, empezamos a trabajar con la UDT, y con los docentes de ingeniería Carlos Medina y Paulo Flores, en el rediseño del proceso de fabricación, eliminando las impresoras 3D y reemplazarla por máquinas a inyección, que es como industrialmente se hacen, y que si tiene la UDT”, contó Pablo Aqueveque. Sin embargo, para iniciar la fabricación se requiere de un molde que, en empresas especializadas podían responder a un plazo entre 60 a 90 días hábiles.

“Ahí decidimos trabajar nosotros, nos contactamos con especialistas, y hace unos días terminamos de diseñar el molde”, contó Carlos Medina, Ingeniero Civil Aeroespacial y docente del Departamento de Ingeniería Mecánica, quien estuvo trabajando en el diseño junto a alumnos de pregrado del laboratorio de fabricación digital. “La verdad es que no fue nada de fácil, porque se requieren varios ajustes, ciertos parámetros, nos enviaron información de la UDT para elaborarlo, y el domingo 12 lo enviamos a una maestranza en Coronel para su construcción”, puntualizó.

“Ahí decidimos trabajar nosotros, nos contactamos con especialistas, y hace unos días terminamos de diseñar el molde”, contó Carlos Medina, Ingeniero Civil Aeroespacial y docente del Departamento de Ingeniería Mecánica, quien estuvo trabajando en el diseño junto a alumnos de pregrado del laboratorio de fabricación digital. “La verdad es que no fue nada de fácil, porque se requieren varios ajustes, ciertos parámetros, nos enviaron información de la UDT para elaborarlo, y el domingo 12 lo enviamos a una maestranza en Coronel para su construcción”, puntualizó.

Una vez elaborado, será enviado a la UDT para pruebas y ajustes finales. “Esperemos que todo resulte muy bien”, señaló Medina, quien explicó que este molde está siendo fabricado con aceros inoxidable y estructural, y los protectores debieran ser de polipropileno (Petroquim), material fácil de higienizar, con todos los procesos tradicionales y fáciles de escalar, de 1.000 a 5.000 diarios. Si funciona se podría replicar el molde para que otras empresas con máquinas inyectoras puedan fabricar a nivel nacional y descentralizar su elaboración.