Fotografía: Matías López y Patricio Matus.

Pensada, diseñada y construida por estudiantes de Ingeniería UdeC es la impresora 3D llamada Delta, creada para imprimir concreto en el marco del proyecto Manufactura avanzada de arrecifes artificiales para mejoramiento de productividad de recursos vivos marinos, pero que- a juicio del docente de Ingeniería Eléctrica y quien lidera la iniciativa, Juan Pablo Segovia- puede ser utilizada en otras áreas productivas.

“Lo que pretendemos es obtener una impresora de propósito general, Delta tiene una mayor velocidad, mayor precisión y puede trabajar volúmenes más grandes, entonces la idea es generar bloques de arrecifes artificiales y lanzarlos al mar para generar mayor productividad”, precisó Segovia, quien explica que el prototipo fue generado, programado y diseñado por estudiantes de Ingeniería Civil Electrónica con cooperación del Departamento de Ingeniería Mecánica en la parte estructural. De esta manera, el modelo original es una creación de los -ahora- exalumnos Jorge Hernández y Matías Álvarez, y su construcción estuvo a cargo de Matías López y Patricio Matus, ambos estudiantes de últimos años de Ingeniería Civil Electrónica.

El proyecto liderado por Segovia evidencia la disminución de la productividad de especies bentónicas por el bajo número de arrecifes naturales costeros, planteando como solución elaborar un mecanismo eficaz y eficiente económicamente para sembrar los fondos arenosos costeros mediante la utilización de arrecifes artificiales. “Los arrecifes artificiales serían muy prácticos en Chile, porque tenemos 80% de zonas que son arenales, podrían generarse otra forma de producir, por ejemplo, todas las áreas de manejo hoy están saturadas, entonces la idea es crear arrecifes artificiales con la impresora de concreto para aumentar la obtención de los productos que tienen mayor comercialización como locos y erizos y en un ambiente absolutamente limpio muy natural”.

Otro aspecto que también destaca es que a partir de esta iniciativa se puede dar solución a otras problemáticas, por ejemplo- comenta- “en el sur las pesqueras están complicados con la conchilla que es un subproducto y no saben qué hacer con él entonces nosotros podríamos molerlo, juntarlo con el concreto y utilizarlo para generar el mismo arrecife y las plantas podrían nutrirse de eso mismo”.

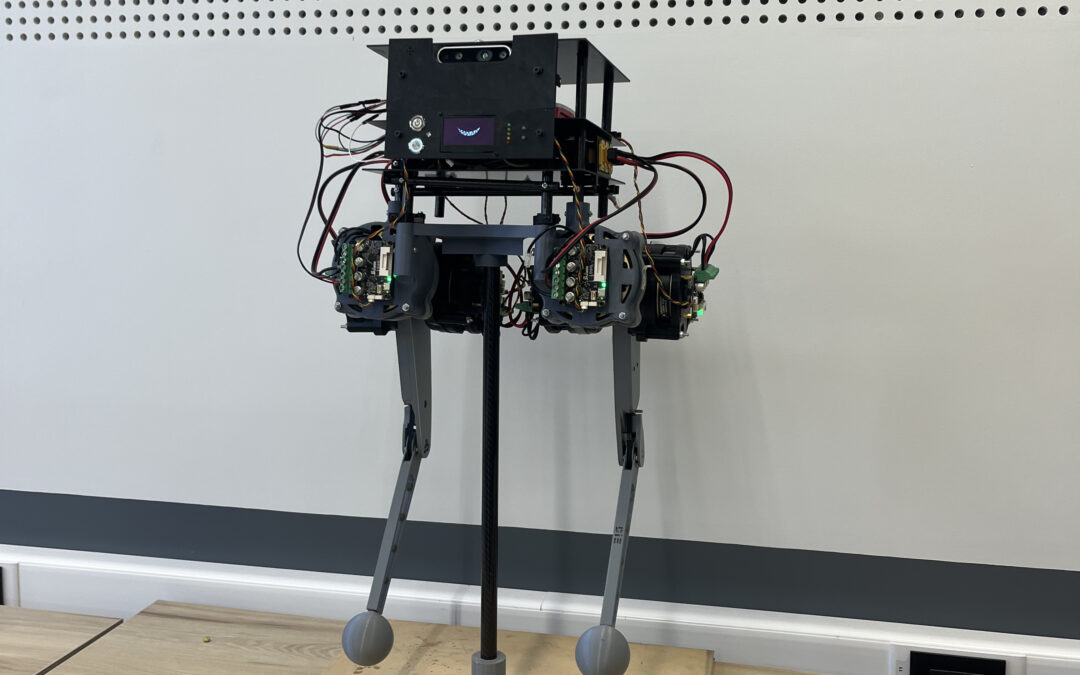

Matías López Barriga, estudiante que trabajó en la construcción, calificó a Delta como una innovación, no existen modelos de este tipo, solo para piezas pequeñas, existen otras impresoras de concreto, pero no de este estilo tipo delta. “Es única, una impresora triangular que funciona con tres motores y por eso se le llama así, por la forma. Desarrollamos un software que permite el movimiento, que envía órdenes, instrucciones de impresión y también genera estas instrucciones, a partir de una figura que se modela en otro programa. Entonces desde mi computador me puedo comunicar al PLC de la impresora, ordenarle y configurar los parámetros internos que tiene esta máquina.

La puesta en marcha estuvo liderada por el alumno de Ingeniería Civil Electrónica, Patricio Matus, quien debió revisar, evaluar y validar la información que ya existía. “Estuve en la construcción preocupándome de que las medidas fueran las correctas, diseñando nuevas piezas que se necesitaban falta para un correcto funcionamiento, ahora estoy trabajando para mejorar el control, revisando ciertos detalles que tiene la impresora, pero que son mejorables absolutamente”.

La materialización de la impresora tomó tres meses aproximadamente, el área de trabajo es un cilindro de un diámetro de 45cm por 50 cm de altura, que está siendo controlado por un PLC Allen Bradley al que se le agrega un módulo que se comunica con los servo variadores Kinetix que son los que entregan la potencia y las instrucciones a los adaptadores. La altura total es dos metros, está fabricada de perfiles de acero, los brazos están hechos de acero inoxidable y otras partes han sido elaboradas con impresoras 3D.